L’expérimentation semi-virtuelle pour booster l’innovation énergétique

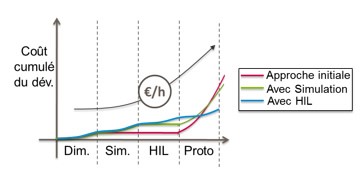

Les nouvelles technologies et nouveaux concepts nécessitent des cycles d’innovation, de recherche et de développement de plus en plus courts. Différentes étapes sont nécessaires pour établir des hypothèses, maîtriser les produits et leur intégration, et valider les performances promises. La compétence des ingénieurs et techniciens est déployée tout en consommant des ressources, financières et temporelles, ce qui génère souvent un décalage entre le produit et son marché.

1. Intérêt des méthodes traditionnelles

Le prototypage

Les approches utilisées aujourd’hui pour industrialiser les innovations dans le domaine de l’énergie sont souvent basées sur le prototypage. Du besoin client à la réponse de faisabilité, seule une étude de dimensionnement basée sur une modélisation en flux de puissance (modélisation statique ne prenant en compte aucune inertie et des rendements fixes) est effectuée. Puis, un prototype représentatif du produit final est réalisé et testé en conditions d’utilisation réelle. L’avantage de cette approche est qu’elle permet de valider l’intégration des développements directement dans l’environnement réel : comportement électrique, compatibilité électromagnétique, température de fonctionnement, etc. Cependant, cette phase de prototypage est effectuée à un coût très élevé et présente des risques accrus vis-à-vis de la sûreté de fonctionnement lors des tests de conformité et des essais des modes défauts notamment (défaillances ou aléas dus à l’environnement, pouvant impacter le fonctionnement du dispositif développé). Faire face à l’ensemble des contraintes d’intégration et de gestion logicielle peut impacter de manière très négative le temps passé pour le développement. Enfin, des moyens de production doivent parfois être immobilisés pour pouvoir effectuer les tests et développements. Un TGV immobilisé représente une perte de chiffre d’affaires de plusieurs dizaines de milliers d’euros par jour.

La simulation

Pour pouvoir baisser le coût global de l’innovation, l’ajout d’une étape intermédiaire prend sens. Cette étape intermédiaire permet par simulation de faire un premier débogage de certains sous-systèmes ou sous-fonctions (contrôle, gestionnaire énergétique, etc.) dans un environnement contrôlé et répétable. Une simulation est une organisation informatique d’un modèle mathématique permettant de simuler le comportement du système. Cette simulation est donc dépendante du programme utilisé et des méthodes de résolution numériques associées. Une représentation peut s’implémenter dans plusieurs programmes de simulation (ex : Programme en langage C, Matlab-Simulink, etc.).

Cependant, La simulation permet de tester une solution dans le cadre d’hypothèses, on parle de plage de validité. En dehors de ce cadre, la simulation n’est plus valide. Ce sont les limites de la simulation. Plus simplement, la méthode de modélisation est intimement liée à l’exploitation escomptée des résultats. Enfin, il est très compliqué d’homologuer virtuellement certains composants et logiciels uniquement par la simulation.

Ces problèmes pourraient être résolus en développant des modèles très fins du système étudié et en prenant en compte toutes les interactions du système étudié avec son environnement. Cependant le développement de tels modèles est complexe et requiert des puissances et temps de calcul importants.

2. La simulation augmentée en renfort

Le principe de la simulation HIL (Hardware-In-the-Loop) est d’ajouter des briques physiques dans la boucle de simulation, c’est-à-dire d’y associer de véritables composants. La plupart des utilisations dans le ferroviaire consistent à tester des technologies dans un environnement simulé, par exemple une batterie au Lithium. Cette étape permet de diminuer drastiquement le temps passé sur le prototype, de valider la portabilité temps réel des fonctions développées et d’homologuer virtuellement certains sous-systèmes.

La simulation HIL de type signal

Une « simulation HIL » de type signal permet de tester l’ECU (Electronic Control Unit) avant son implantation dans le système. Le terme ECU correspond non seulement au microcontrôleur/calculateur permettant d’effectuer les calculs de la commande en temps réel en fonction des mesures et des références, mais aussi à la commande implantée dans ce dernier. Dans cette simulation, toute la partie puissance (par exemple, la chaîne de traction pour un véhicule) est remplacée par des modèles dans un environnement de simulation temps réel. Un autre calculateur temps réel doit donc être utilisé. Le système d’interface ne gère que des signaux, d’où le nom de ce type de « simulation HIL ». Lors d’une « simulation HIL » de type signal, les différents modèles du système étudié doivent être d’une précision adaptée à l’étude visée. Plus les modèles seront fins, plus les temps de calcul nécessaires seront grands. Aujourd’hui, avec l’augmentation de la rapidité de calcul des calculateurs, il est possible de faire compiler en temps réel des modèles très fins. Cependant, avec un calculateur moins puissant, il est impossible de simuler en temps réel un modèle fin.

La simulation HIL de type puissance

Une « simulation HIL » de type puissance permet de tester l’ECU mais aussi un ou plusieurs sous-systèmes de puissance (par exemple, une batterie, des machines électriques, des convertisseurs, etc.) avant leur implantation dans le système réel complet. Dans une « simulation HIL » de type puissance, le système de puissance est séparé en deux : le sous-système réel testé et le sous-système émulé, c’est-à-dire simulé. L’interface échangera donc des variables de puissance avec le sous-système testé et des signaux avec le sous-système émulé. L’objectif de cette simulation est de tester le sous-système dans différents cas de figure, notamment le fonctionnement en cas de défauts, avant son implantation dans un système global. Par rapport à un test sur prototype, où les tests sont effectués par un conducteur, dans une « simulation HIL » la répétabilité des essais permet de mieux tester les performances et les modes dégradés des sous-systèmes.

3. Illustration par 3 projets

La méthodologie HIL a été déployée dans le domaine ferroviaire français au travers de nombreux projets d’innovation : validation du contrôle-commande d’une locomotive hybride (diesel, batteries, super-capacités et hydrogène), développement des algorithmes de gestion énergétique d’une gare, ou encore essai de nouveaux équipements de signalisation ferroviaire, etc.

Ces projets s’appuient d’abord sur des moyens expérimentaux à échelle réduite en laboratoire. Cela permet d’explorer et d’expérimenter des innovations parfois disruptives, tout en validant la valeur ainsi créée. Les innovations les plus prometteuses sont ensuite testées sur des moyens à taille réelle pour améliorer la représentativité tout au long des développements.

SIMHIL – Simulateur d’un TGV

Les mises à jour logicielles des automates de commande des trains entraînent des immobilisations pour en vérifier le bon fonctionnement. Cela entraîne des coûts importants (humains et matériels) et des pertes de temps. Pour résoudre cette problématique, un banc de test des modifications logicielles apportées aux automates de commande des TGV a été développé pour diminuer drastiquement le temps passé « en ligne ». Les gains apportés par le HIL sont la validation des tests dans un laboratoire sans immobilisation du matériel roulant : les tests sont répétables et les bugs traités plus efficacement, les tests de défauts connus peuvent être réalisés dans un environnement maitrisé et sécurisé. Ce banc est en exploitation depuis 2017.

SEC – Section Elémentaire de Commutation

Le projet SEC consiste à préparer une innovation sur l’infrastructure d’alimentation par caténaire, pour améliorer la performance des lignes ferroviaires à grande vitesse notamment. Sur le réseau alternatif monophasé en 25 kV, des sections de séparation neutres sont présentes pour isoler électriquement entre elles les sous-stations. Ces sections non-alimentées provoquent des pertes de vitesse et donc une perte de rentabilité pour la ligne. Ce projet consiste à développer un disjoncteur et sa commande associée permettant l'alimentation des sections de séparation des réseaux alternatifs par les sous-stations avoisinantes en passant de l’une à l’autre très rapidement. La simulation HIL est utilisée pour tester les disjoncteurs et leurs commandes dans un environnement ferroviaire émulé. Ainsi est étudié l’impact de ce changement de phase sur le matériel roulant émulé. Le projet HIL commencé en 2017 prévoit des tests en laboratoire, puis sur banc industriel et sur voies d’essais, avant de l’implanter sur une ligne en construction.

Sous-station hybride sur la plateforme Concept Grid

Le transport guidé souffre de deux problématiques liées à la capacité de son alimentation :

- la première est liée à la puissance maximale que peut fournir le réseau électrique. Il arrive que la puissance demandée à la caténaire soit supérieure à la puissance souscrite auprès de l’opérateur réseau. Pour encourager la maîtrise de ce phénomène, des pénalités sont attribuées par le gestionnaire de réseau ferré. Le surcoût souvent important est facturé aux acteurs du ferroviaire ;

- la deuxième problématique relève de la chute de tension pouvant subvenir entre deux sous-stations. Cette chute de tension amène à un fonctionnement non-nominal (dégradé) qui entraîne une chute de vitesse des trains et un déplacement de la marche des trains qui empêche d’utiliser les infrastructures de transport au leur capacité.

Plusieurs solutions sont disponibles pour répondre à ces problématiques : installation d’un feeder (ligne parallèle), augmentation de la puissance de raccordement de stations incriminées, ajout d’une sous-station, etc.

Cependant ces solutions sont chères et ne sont pas toujours réalisables. C’est le cas par exemple de géographies particulières (vallées, parcs naturels, etc.). Pour répondre à ces problématiques, une solution est étudiée : l’hybridation des sous-stations (IFTE hybride) avec des énergies décentralisées et des systèmes de stockage.

Cette étude s’inscrit dans le cadre d’une démarche progressive de développement et de validation des gains potentiels de l’hybridation d’une IFTE. Pour mettre au point le premier prototype d’un système complexe, deux échelles d’émulation ont été réalisées afin de mettre progressivement au point un système dans un environnement maîtrisé. La première, à échelle réduite, est effectuée sur une plateforme d’émulation temps réel dans le laboratoire de SNCF I&R. Cette première étape a pour intérêt de mettre en place l’expérimentation finale et de s’assurer de la portabilité en temps réel de la commande et de la gestion énergétique développée à coût réduit. Dans un second temps, l’échelle pleine dans un environnement industriel comme celui de la plateforme EDF - Concept Grid. La plateforme Concept Grid de EDF R&D permet d’étudier certains composants réels et/ou gestions énergétiques dans un environnement maitrisé émulant le comportement du système réel final. Cette dernière expérimentation avec l’implémentation dans l’environnement final permet de valider le dimensionnement du système étudié, de valider la gestion énergétique avec les incertitudes et retards de télécommunication inhérents à l’utilisation de capteurs et d’actionneurs réels.